在智能制造浪潮席卷全球的今天,工业分拣作为生产流程中的关键一环,正经历着一场由人工智能(AI)驱动的深刻变革。传统分拣依赖人工或固定规则的自动化设备,存在效率瓶颈、柔性不足、难以处理复杂场景等挑战。而下一代工业分拣系统的核心,正是基于人工智能基础软件开发出的“智慧之眼”——它不仅能“看见”,更能“理解”、“决策”和“学习”,从而开启制造的新范式。

一、 从“机械手臂”到“智慧之眼”:分拣范式的根本转变

传统工业分拣依赖于预设程序与刚性治具,对于标准化、大批量产品效果显著。面对日益增长的个性化定制、小批量多品种的生产需求,以及来料状态不一致(如杂乱堆叠、姿态各异、表面缺陷)的复杂场景,传统方法显得力不从心。

人工智能的引入,尤其是计算机视觉(CV)与机器学习技术的深度融合,赋予了分拣系统前所未有的感知与认知能力。这双“智慧之眼”的核心能力体现在:

- 精准识别与定位:在复杂背景下,快速、准确地识别出目标物体的类别、精确三维位姿,甚至预测其运动轨迹。

- 语义理解与分割:不仅能找到物体,还能理解场景,例如在杂乱料框中分离出相互粘连或部分遮挡的零件。

- 自适应与决策:根据实时识别结果,自主规划最优抓取点、抓取顺序和路径,动态调整策略以应对不确定性。

二、 人工智能基础软件:构筑“智慧之眼”的基石

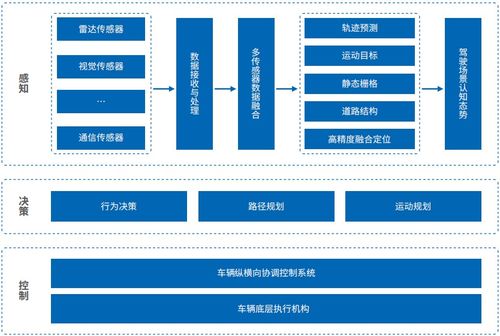

“智慧之眼”的强大功能,并非凭空而来,其背后是一整套复杂而精密的AI基础软件栈在提供支撑。这些软件是连接底层硬件(相机、传感器、机械臂)与上层智能应用的桥梁和引擎。

- 数据管理与标注平台:高质量的标注数据是AI模型的“燃料”。基础软件需提供高效的数据采集、清洗、标注(如2D框、多边形、3D点云标注)工具,支持协同作业与版本管理,为模型训练奠定坚实基础。

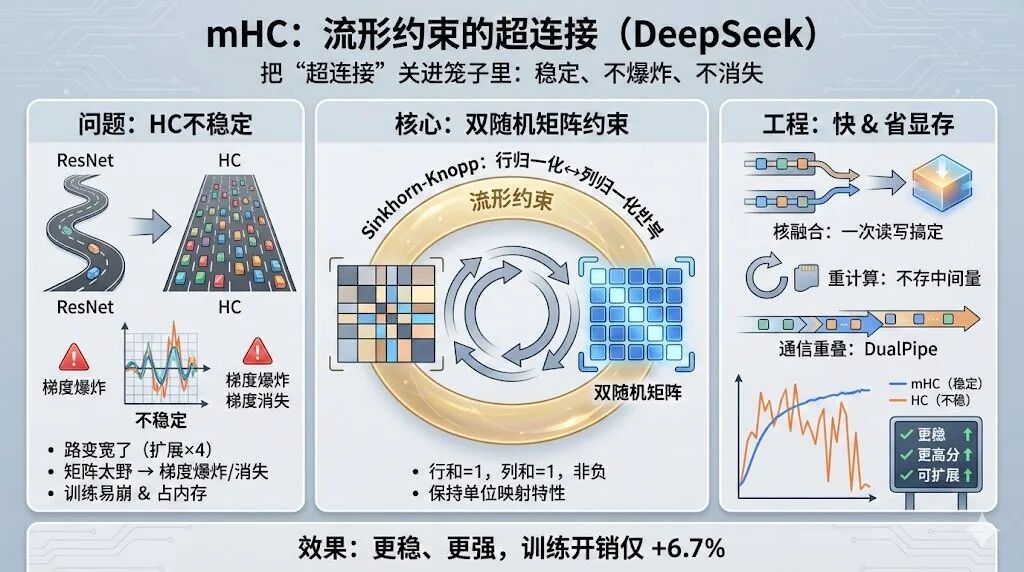

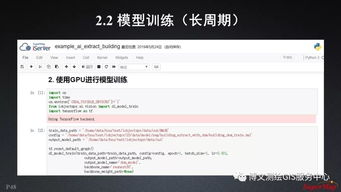

- 模型训练与开发框架:这是AI能力的“锻造炉”。基于TensorFlow、PyTorch、PyTorch等主流开源框架,结合工业视觉特点进行优化和封装,提供从模型架构设计(如针对小目标、反光表面的专用网络)、自动化训练、超参数调优到模型压缩(便于部署)的全流程工具链。

- 算法仓库与中间件:如同“武器库”,预置了大量针对工业分拣场景优化的核心算法模块,如图像预处理、特征提取、目标检测(YOLO系列、R-CNN系列)、实例分割、6D位姿估计、点云处理、抓取规划算法等。开发者可以灵活调用、组合,快速构建解决方案。

- 仿真与测试环境:在实际部署前,在高度逼真的虚拟环境中(使用NVIDIA Isaac Sim、Unity、ROS Gazebo等)进行算法验证、机器人路径规划和系统集成测试,大幅降低试错成本,加速开发周期。

- 部署与运维平台:将训练好的模型高效、稳定地部署到边缘计算设备或工业工控机上。这涉及模型格式转换(如转成TensorRT、OpenVINO等推理引擎格式)、推理优化、资源调度、实时监控、在线学习(持续优化模型)和远程管理等一系列基础软件能力。

三、 “智慧之眼”驱动的下一代分拣场景应用

在强大基础软件的赋能下,下一代工业分拣正展现出巨大潜力:

- 杂乱料框拣选:从无序堆放的零件中准确识别并抓取目标,是“智慧之眼”的经典应用,已广泛应用于汽车零部件、3C电子、物流等领域。

- 高精度装配引导:对精密零件进行亚毫米级的位姿识别,引导机械臂完成插装、拧紧等精细操作。

- 柔性混线生产:在同一条产线上,无需硬件切换,仅通过软件切换识别模型,即可处理不同型号、不同材质的产品。

- 质量分拣一体:在识别定位的进行缺陷检测(划痕、污渍、缺损),实现“合格即分拣,缺陷即剔除”。

- 人机协同分拣:AI视觉系统识别复杂或重型物品,指导人工或协作机器人完成最终操作,提升人工作业效率和安全性。

四、 挑战与未来展望

尽管前景广阔,AI驱动的新一代分拣仍需克服挑战:复杂光照与反光表面的稳定性、小样本或零样本学习(应对新产品)、极高速分拣下的实时性要求、以及不同品牌硬件与软件间的标准化与集成问题。

人工智能基础软件的发展将更加注重:

- 低代码/无代码化:让工艺工程师也能便捷地配置和训练视觉系统,降低AI使用门槛。

- 云-边-端协同:形成云端训练、边缘推理、端侧执行的高效协同架构。

- 与数字孪生深度融合:分拣系统的数字孪生体将实现全生命周期的仿真、预测与优化。

- 多模态感知融合:结合3D视觉、力觉、触觉等信息,让“智慧之眼”升级为“智慧感知系统”。

###

下一代工业分拣的“智慧之眼”,其本质是人工智能基础软件将数据、算法、算力与行业知识深度融合的产物。它不仅是单一的技术突破,更是驱动制造业向柔性化、智能化、个性化演进的核心软件力量。随着AI基础软件工具的不断成熟与普及,这双“眼睛”将看得更清、懂得更多、反应更快,真正成为智能制造新范式中不可或缺的感知与决策中枢,持续释放生产效能与创新活力。